Packningstätning för körtlar

Packningstätning för körtlar

TÄTNING FÖRKÖRNING

Glandtätning är standardformen för tätning som används för många slurrypumptillämpningar på grund av dess relativa robusthet, gradvisa felfunktion och underhållslättnad.

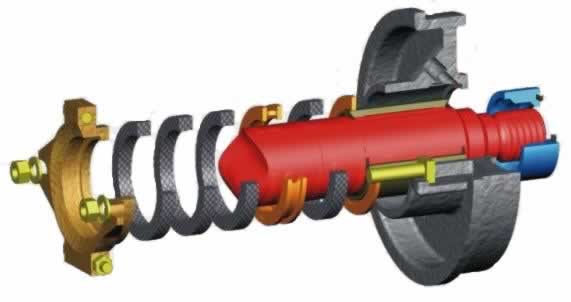

ANATOMI AV ETT KLÄNNINGSTÄTNING

En körteltätning består av en kammare (Stuffing Box) som rymmer stationära tätningskomponenter som Lantern Rings, Neck Rings och Gland Packing. Kammaren tillåter spolning av vatten att matas in i tätningsområdet genom ett matningshål. Passerar genom kammarens centrum är en axel som kan ha en offertförslitningshylsa som roterar mot den stationära packningen i tätningskammaren eller packboxen. Tryck appliceras mellan packningen och axelhylsan genom en glandföljare som vid åtdragning komprimerar packningen, detta bildar en tätningslinje mellan hylsan och packningen, mellan trycket i pumpen och atmosfären utanför pumpen.

Naturligtvis skapar denna friktion värme för vilken syftet med spolvattnet är att göra vad det säger, spola och kyla tätningslinjen mellan de stationära och roterande delarna. Inom en uppslamningspump som inte bara kan pumpa fasta produkter utan även sura eller alkaliska lösningar måste man ta hänsyn till inte bara friktionseffekterna mellan hylsan och packningen utan även korrosion och erosion.

FELSÄTTNINGSFUNKTIONER FÖR KÖTTTÄTNINGAR

Det finns tre huvudformer av attacker på körteltätningar i uppslamningspumpar som leder till tätningsfel. Dessa kan vara antingen individuella eller kombinerade effekter.

1. Korrosion - Generellt orsakad av en hyper saltlösning eller kemisk miljö med fel materialval. Bortsett från direkta kemiska eller oxiderande effekter på material kan kristallisation runt tätningsytor orsaka förlust av delar genom erosion.

2. Erosion / slitage - Normalt orsakad på grund av förorening av tätningskammaren genom att uppslamningen pumpas genom otillräckligt flöde och trycket i tätningsvattnet, kan också orsakas genom vätskekristallisation eller genom överdriven kraft som appliceras mellan tätningsytorna genom överdragning av körtelföljaren .

3. Friktion - Normalt orsakad genom alltför nitisk körteljustering för att uppnå nästan inget läckage. Detta orsakar emellertid en nedbrytning av spolvattenfunktionen vid kylning av körteln. Alla körtätningspumpar är utformade för att läcka och bör tillåtas en långsam dropp eller snabbt dropp av spolvatten från dem för att underlätta kylning och spolning eller tätningsledningen.

Felcykeln för en körteltätning är i allmänhet progressiv på grund av robustheten i designen som har inneboende redundans, körtelförseglingsfel är sällan momentant. Energi är den underliggande formen av misslyckande, fysiken berättar för oss att energi följer vägen för minst motstånd. Inom en körtel som är stressad på grund av någon kombination av ovanstående förhållanden överförs energi och sprids över tätningskomponenterna, denna energi kan vara i form av kemisk, potentiell, kinetisk etc. associerad med antingen vätskor eller fasta ämnen i kammaren . Så naturligtvis kommer vätskor / fasta ämnen att försöka frigöra eller överföra sin energi till den svagaste komponenten i kammaren som är förpackningen. Detta är exakt vad en körtätning är utformad för att göra, förpackningen är det viktigaste offerelementet i kammaren och som sådant byts ut oftare än de andra komponenterna.

Men över tid har körtelförpackningen förbättrats så att specialmaterial som Kevlar, kolfibrer och teflon har införlivats i dess design, vilket har resulterat i att förpackningen är mycket mer stabil och kan motstå slitage eller sprida energin i andra områden av tätningskammaren, nämligen det sekundära offerelementet som är axelhylsan.

Axelhylsor tillsammans med lykta och nackringar är förmodligen de näst mest utbytta komponenterna i ett körteltätningssystem. historiskt ärmar har tillverkats av legeringar som är hårdare att bära än körtelförpackningen så att de håller längre. Men eftersom förpackningen har utvecklats i styrka och design med resulterande längre livslängd ärmar har antingen ändrats med packningscykler eller förbättrats genom nya material, beläggningssystem eller en kombination av båda. Förbättrade hylsor som erbjuder hårda beläggningar för slitstyrka kan sedan överleva den nya generationens förpackning och erbjuda förbättrad livslängd över tätningslinjen. Många beläggningssystem har emellertid sina egna inneboende konstruktionsfel och svagheter som, om de inte stöds av tillräcklig matning av spol- och kylvatten, kan leda till ett snabbare fel i körtätningen.

För mer information om fel i belagda hylsor, se vår CIS-hylssida.

FELLÄGGNINGSREDUKTION

Åtgärder för att minska effekterna av körtätningsfellägen inkluderar.

1. Tätningskonfiguration - Se till att du har valt rätt tätningskonfiguration för drifts- och processförhållanden. På denna punkt finns det många eftermarknadsprodukter tillgängliga som erbjuder förbättringar av pumptätning jämfört med originaldesign, varje erbjudande måste bedömas utifrån sina anspråk och meriter med hänsyn till inte bara pumpdrift utan processförhållanden.

2. Spolvatten - Se till att körteln har rätt arrangemang av delar med tillräckligt rent spolvatten vid rätt tryck och flöde. Över 90% av tätningsproblemen kan spåras till otillräcklig matning av rent spolvatten vid rätt tryck, med korrekt körtelförskjutning.

3. Val av material - Val av rätt material för att passa pumpens arbetsförhållanden och tillgängligheten av spolvatten.

Fyllningslåda - I kemiska arbetsuppgifter måste ett inert material användas men de flesta kemiskt inerta material är inte slitstarka, så ett kompromissmaterial kan behöva väljas som ger en balans mellan slitstyrka och kemisk beständighet. För att bära arbetsuppgifter kan hårdare material användas, men du måste tänka på att ju hårdare materialet är, desto lägre är dess mekaniska hållfasthet och efterföljande tryckkapacitet. För kemiska och slitstarka applikationer behöver du ett material som är slitstarkt och kemiskt beständigt. För denna miljö har Slurrytech utvecklat SB-WRC (Stuffing Box - Wear Resistant Carbide face), denna tätning är tillverkad av en kemiskt resistent Stuffing Box med en slitstark ytbeläggning av WRC (Wear Resistant Compound) utsatt för slurry-sidan av kammaren.

Axelhylsor - Tätningshylsor roterar med pumpaxeln mot stationära packningsringar i packboxen. Grundmaterialkvaliteter av hylsor är i härdat rostfritt stål och är i allmänhet mycket robusta, pumpar som kör dessa hylsor har normalt gradvisa fel i tätningsenheten. Ny generationens hylsor finns med olika härdade beläggningar och appliceringsprocesser för dessa. De flesta belagda hylsorna lider av en avskiljning av materialegenskaper mellan substratet och beläggningen, vilket kan leda till snabbt körteltätning. Slurrytech CIS-hylsor är utformade för att erbjuda en hårdare slityta som infunderas i underlaget för att undvika traditionella fellägen i de flesta beläggningssystem. Se sidan CIS-ärm. för mer information om våra ärmar.

Körtelförpackning - Dagens moderna körtelförpackning finns i fler sorter, omslag och materialkombinationer än någonsin tidigare. nyckelregeln med förpackning är att se till att du matchar förpackningen för kemikalier, slitage och körtelmaterial som används samt att ta hänsyn till tillgänglighet och tryck på körteln. Alla dessa faktorer påverkar hur väl inte bara förpackningen utan hylsan och andra komponenter kommer att hålla sig under arbetsförhållanden. Tyvärr finns det ingen typ som passar alla förhållanden design förpackning tillgänglig.

På Slurrytech har vi designat vårt eget allmänna sortiment av förpackningar som består av Kevlar-vävda hörn för styrka, flätade teflonväggar för minskning av friktionen och en bunden grafitkärna för smörjning och fasta partiklar.

Alla körtlar i uppslamningsförhållanden kommer att drabbas av föroreningar med fasta ämnen över tiden, vi har utformat vår förpackning med detta i åtanke så att den har kapacitet att ta upp och absorbera föroreningar snarare än att binda dem mellan hylsan och förpackningen. Vår packkvalitet fungerar lika bra för legerings- eller keramikbelagda axelhylsor och är lämplig för ett stort antal pH-nivåer och pumptryck.

Winclan fabrik

Vi har stark teknisk kraft, utmärkt utrustning och perfekta inspektionsinstrument, så vi kan erbjuda dig högkvalitativa produkter till konkurrenskraftiga priser.

Om oss/ Vår princip är fin kvalitet, i tidssändning, rimligt pris.

- engelsk

- Franska

- tysk

- Portugisiska

- Spanska

- ryska

- Japanska

- Koreanska

- Arabiska

- Irländska

- grekisk

- Turkiska

- Italienska

- Danska

- rumänska

- Indonesiska

- tjeck

- afrikaans

- svenska

- putsa

- Baskiska

- katalansk

- Esperanto

- Hindi

- Lao

- Albanska

- Amhariska

- Armeniska

- Azerbajdzjanska

- Vitryska

- bengali

- Bosniska

- Bulgariska

- Cebuano

- Chichewa

- Korsikansk

- Kroatisk

- Nederländska

- estniska

- Filippinare

- Finska

- frisiska

- Galiciska

- georgiansk

- Gujarati

- haitian

- Hausa

- Hawaii

- Hebreiska

- Hmong

- Ungerska

- isländsk

- Igbo

- Javanesiska

- Kannada

- Kazakiska

- Khmer

- Kurdiska

- Kirgiziska

- Latinska

- Lettiska

- Litauiska

- Luxembou ..

- Makedonska

- Madagaskar

- Malajiska

- Malayalam

- Maltesiska

- Maori

- Marathi

- Mongoliska

- Burmesiska

- Nepali

- Norska

- Pashto

- Persiska

- Punjabi

- Serbiska

- Sesotho

- Sinhala

- Slovakiska

- Slovenska

- Somaliska

- Samoanska

- Skotsk-gäliska

- Shona

- Sindhi

- Sundanesisk

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainska

- Urdu

- Uzbekiska

- Vietnamesiska

- Walesiska

- Xhosa

- jiddisch

- Yoruba

- Zulu